全氟聚醚润滑油脂常见问题与解决方案

2026-01-05

部分资料来源于网络,如有侵权,请与我们公司联系,电话:13580828702;

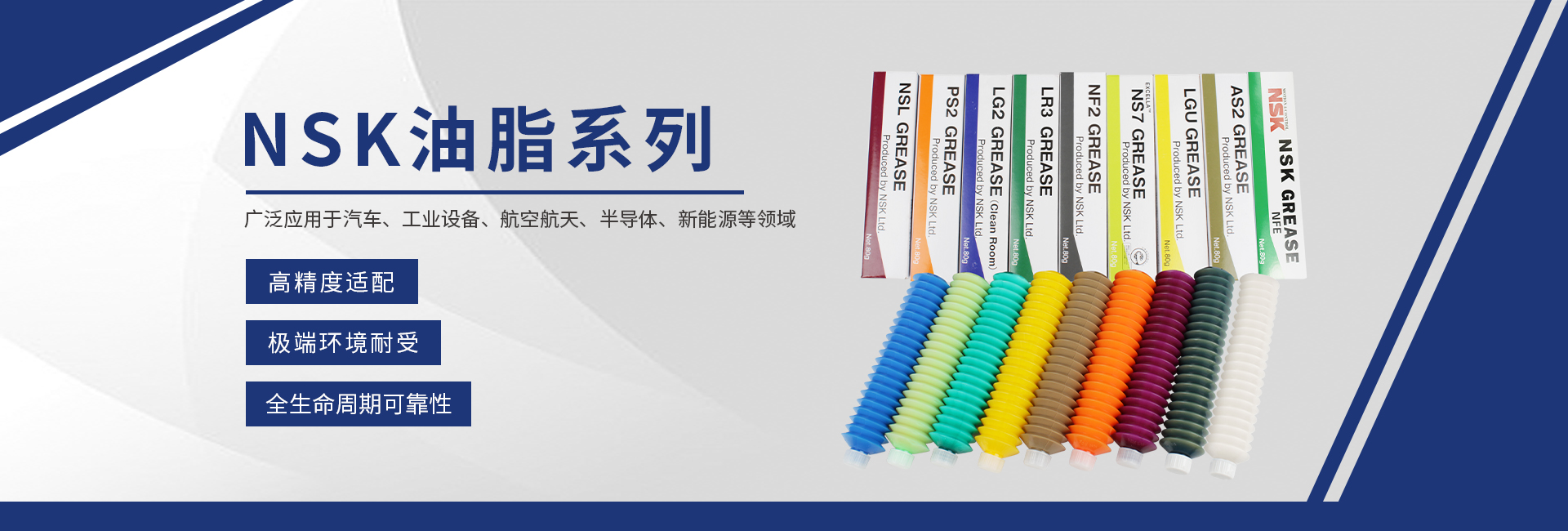

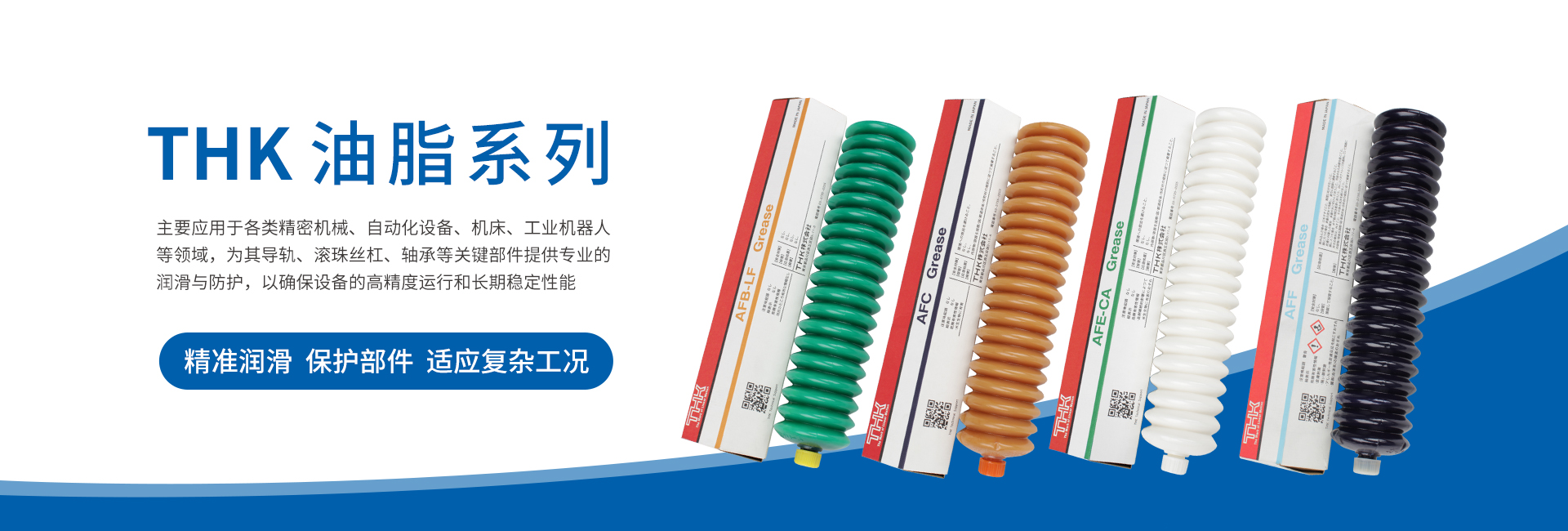

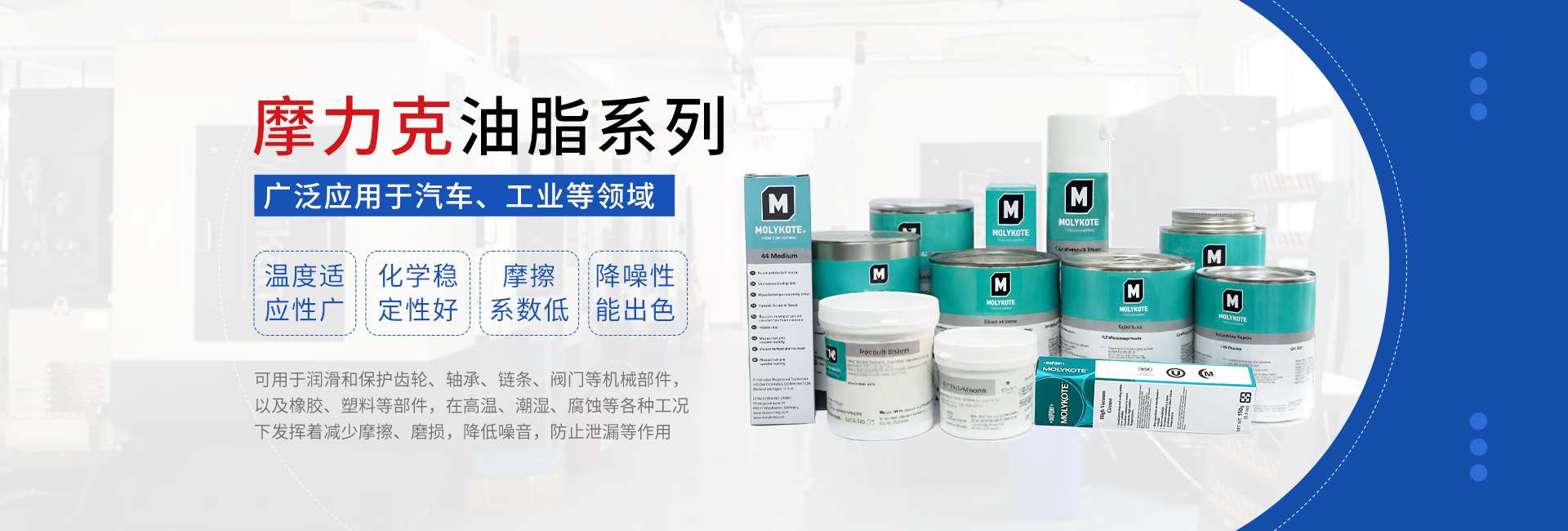

全氟聚醚(PFPE)润滑油脂因耐高温、耐强腐蚀、低挥发的特性,广泛用于航空航天、半导体、新能源等严苛工况,但受限于自身化学结构与应用环境,易出现兼容性、高低温性能失效等问题,以下是八大核心问题的原因分析与对应解决方案:

一、 与密封件 / 基材兼容性差,出现溶胀、开裂

问题表现

橡胶密封件变硬、收缩、溶胀甚至龟裂;镁、铝等轻金属基材出现腐蚀斑点;塑料部件变形、脆化。

核心原因

- 全氟聚醚的化学惰性极强,与烃类橡胶(丁腈橡胶 NBR、天然橡胶 NR)、普通塑料(PVC、ABS)相容性差,会萃取材料中的增塑剂。

- 润滑脂中若含微量游离氟离子,会与轻金属发生化学反应,生成氟化物腐蚀层。

解决方案

- 密封件选型:优先匹配氟橡胶(FKM/Viton)、全氟醚橡胶(FFKM),这两类材料与 PFPE 完全兼容;避免使用丁腈、天然橡胶。

- 基材防护:轻金属部件选用无游离氟配方的 PFPE 润滑脂;使用前可对基材进行阳极氧化或喷涂防腐涂层。

- 预处理测试:新工况下先做小面积兼容性测试,静置 72 小时观察部件外观与性能变化。

二、 高温工况结焦、积碳,润滑失效

问题表现

温度超过标称上限后,润滑脂表面形成坚硬炭化层,部件摩擦系数升高,出现异响、卡滞甚至抱死。

核心原因

- 实际温度超出润滑脂最高连续使用温度,导致基础油裂解、增稠剂(如 PTFE)团聚。

- 润滑脂填充过量,散热不良,局部温度骤升;或混入杂质引发催化裂解反应。

解决方案

- 精准匹配温度:高温场景(>250℃)选用聚四氟乙烯(PTFE)或全氟聚酰亚胺(PFA)增稠的 PFPE 润滑脂,这类产品抗结焦性能更强。

- 控制填充量:轴承填充量为腔体体积的 1/3~1/2,齿轮、导轨采用薄涂或点涂方式,避免过量堆积。

- 净化工况环境:加装防尘、过滤装置,防止杂质进入润滑系统。

三、 低温启动阻力大,流动性差

问题表现

低温环境(<-40℃)下,设备启动扭矩增大,甚至无法正常启动;润滑脂难以均匀覆盖摩擦表面。

核心原因

- PFPE 基础油的低温黏度较高,分子链在低温下易缠结,流动性能下降。

- 增稠剂在低温下形成致密三维网络结构,阻碍基础油析出与流动。

解决方案

- 选型优化:低温工况选择低黏度基础油调配的 PFPE 润滑脂,重点关注产品 ** 低温转矩(如 - 60℃启动转矩)** 指标。

- 辅助预热:设备启动前通过外部加热或空载运行预热,提升润滑脂温度与流动性。

- 改善润滑方式:采用喷雾润滑或循环润滑系统,强制润滑脂均匀分布。

四、 与其他润滑油脂混用,性能急剧下降

问题表现

混入矿物油、合成烃、酯类油等非氟类润滑油脂后,出现分层、沉淀、乳化,润滑膜强度骤降。

核心原因

PFPE 与非氟类润滑油脂的分子极性差异极大,无法互溶,会破坏润滑脂的胶体稳定性,导致增稠剂失效。

解决方案

- 彻底清洗旧脂:更换润滑脂时,用全氟己烷、全氟庚烷等专用氟溶剂清洗部件,清除残留旧脂;严禁用烃类溶剂清洗。

- 严格管控混用:制定设备润滑脂使用规范,明确标注 “仅限 PFPE 润滑脂”,避免交叉污染。

- 应急处理:若不慎混用,立即停机清洗,更换新脂,否则会造成不可逆的部件磨损。

五、 储存过程分层、析油、结块

问题表现

未开封的润滑脂在储存后,表面析出透明油液,底部增稠剂结块硬化;开封后吸潮、变质。

核心原因

- 储存温度波动过大,破坏润滑脂胶体结构;超过保质期后,增稠剂与基础油的结合力下降。

- 包装密封不严,水分、空气侵入引发氧化或水解反应。

解决方案

- 规范储存条件:存放于阴凉干燥环境,温度控制在0~25℃,避免阳光直射和剧烈温差;远离酸碱、强氧化剂。

- 严格保质期管理:PFPE 润滑脂保质期通常为 2~3 年,遵循 “先进先出” 原则;过期产品需重新检测滴点、锥入度等指标,合格后方可使用。

- 开封后处理:开封后及时密封,避免长时间暴露在空气中;取用工具保持清洁干燥,防止带入杂质。

六、 高真空工况挥发超标,产生污染物

问题表现

在高真空环境(如<10⁻⁵Pa)下,润滑脂挥发物在设备内壁形成冷凝膜,污染精密部件(如半导体晶圆、光学镜片)。

核心原因

普通 PFPE 润滑脂的基础油馏分不纯,含低分子量易挥发组分;增稠剂在高真空下脱气。

解决方案

- 选用高真空专用型号:选择经过真空脱气处理的 PFPE 润滑脂,其蒸气压<1×10⁻⁸Pa,满足高真空工况要求。

- 控制涂覆量:采用超薄涂覆技术(如气相沉积、微点涂),减少润滑脂暴露面积,降低挥发量。

七、 重载工况下抗磨性能不足,部件磨损

问题表现

在重载、冲击负荷下,润滑膜易破裂,出现金属黏着磨损、点蚀。

核心原因

纯 PFPE 基础油的极压抗磨性能较弱,若润滑脂中未添加高效极压添加剂(如全氟磷酸盐),无法承受重载冲击。

解决方案

- 选型针对性配方:重载工况选用添加全氟极压添加剂的 PFPE 润滑脂,这类产品的四球试验烧结负荷>3000N。

- 优化摩擦副设计:对摩擦部件进行表面硬化处理(如渗碳、氮化),降低磨损速率;搭配固体润滑剂(如二硫化钼、石墨)复合使用。

八、 成本过高,大规模应用性价比低

问题表现

PFPE 润滑脂价格是矿物油润滑脂的 10~20 倍,大规模使用会显著增加生产成本。

核心原因

PFPE 基础油的合成工艺复杂,原料成本高,生产技术壁垒强,导致产品售价居高不下。

解决方案

- 精准工况匹配:仅在高温、强腐蚀、高真空、食品医疗等严苛工况下使用 PFPE 润滑脂;普通工况优先选择合成烃、酯类油等性价比更高的润滑脂。

- 优化用量与寿命:通过精准涂覆减少消耗,利用 PFPE 的长效润滑特性(寿命可达普通润滑脂的 5~10 倍),降低更换频次,摊薄长期使用成本。

- 国产替代选型:选择技术成熟的国产 PFPE 润滑脂品牌(如小亦虫),相比进口品牌可降低 40%~60% 的采购成本。

部分资料来源于网络,如有侵权,请与我们公司联系,电话:13580828702;

- 上一篇:小亦虫全氟聚醚润滑脂的环保性能如何?

- 下一篇: 全氟聚醚润滑油的性能优势有哪些?