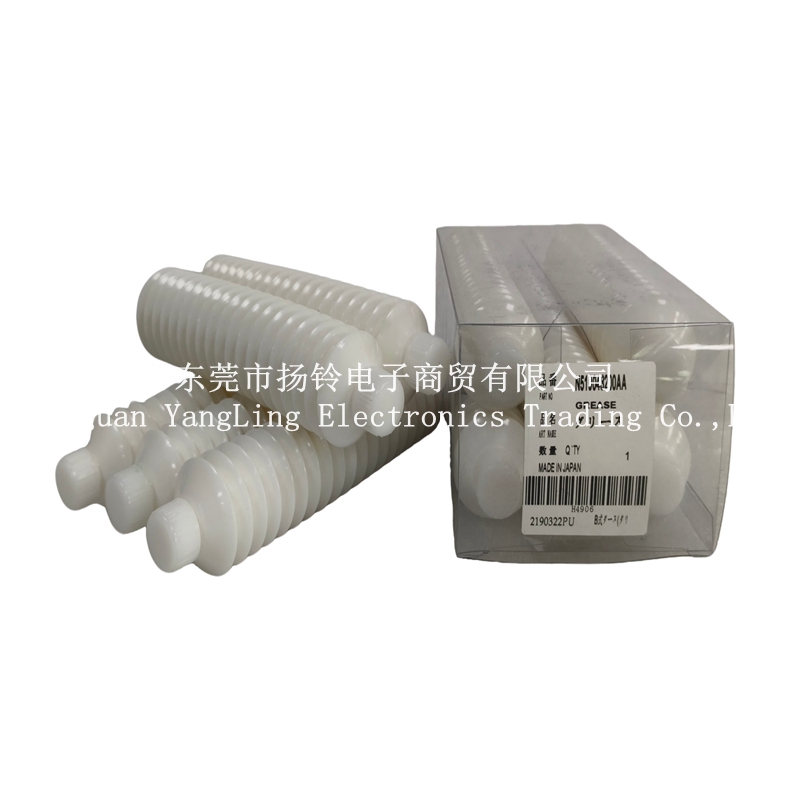

SMT润滑脂寿命预测模型分析

建预测模型的数据收集与工况模拟

SMT(表面贴装技术)设备中的润滑脂在不同工况下的性能表现各异。可以借鉴BTS200轴承寿命预测与故障诊断试验台的思路,模拟SMT润滑脂在不同工况下的运行状态,这里的工况包括不同的温度、湿度、压力以及运行速度等1。在运行过程中,安装各类传感器收集大量数据,例如通过温度传感器收集温度变化数据,利用压力传感器获取压力波动数据等。这些数据是构建SMT润滑脂寿命预测模型的基础。以在高温、高速运行的SMT设备为例,传感器可以实时收集润滑脂的温度变化、流动性变化等数据,这些数据能够反映润滑脂在该工况下的性能变化以及老化情况随时间的推移1。

模型建立的方法

基于物理原理的模型

基于物理原理构建模型,例如可以考虑润滑脂的氧化、挥发等物理和化学过程对其寿命的影响。就像在分析滚动轴承中润滑脂寿命时考虑到氧化是导致润滑脂失效的重要因素一样,对于SMT润滑脂,也可以分析氧化、挥发等过程对其润滑性能的影响,进而构建基于这些物理原理的寿命预测模型。

统计学方法模型

运用统计学方法,如威布尔分布,通过对大量SMT润滑脂样本在各种工况下的失效时间数据进行分析。可以将试验得到的不同样本润滑脂在不同工况下的失效时间数据进行威布尔分布拟合,得到形状参数和尺度参数,进而预测在相同工况下其他SMT润滑脂的寿命。

机器学习算法模型

利用机器学习算法,如神经网络,输入收集到的各种数据,包括温度、湿度、压力、运行速度以及润滑脂的相关性能数据等,训练神经网络模型。通过大量的数据训练,使模型能够学习到这些因素与SMT润滑脂寿命之间的复杂关系,从而实现对润滑脂寿命的预测。

模型的验证与优化

在模拟环境下对SMT润滑脂进行长期运行测试,将实际运行数据与预测模型的输出进行对比。以基于振动分析的故障诊断方法在试验台上的验证为例,对于SMT润滑脂寿命预测模型,可以将模拟工况下润滑脂的实际失效时间与模型预测的失效时间进行对比,根据对比结果对模型进行验证和优化,以提高模型的准确性。

考虑的特殊因素

在SMT设备中,润滑脂的寿命可能还受到一些特殊因素的影响,例如SMT设备运行过程中的电磁干扰、粉尘污染等。这些因素可能会加速润滑脂的老化和失效,在构建寿命预测模型时,需要考虑这些特殊因素的影响,并通过试验和数据分析来量化这些因素对润滑脂寿命的影响关系。

部分资料来源于网络,如有侵权,请与我们公司联系,电话:13580828702;

- 上一篇:SMT润滑脂失效原因分析

- 下一篇:SMT设备润滑脂消耗量